آخرین بروز رسانی در می 31, 2025 توسط سردبیر

در دنیای رقابتی چاپ و بستهبندی، جایی که تمایز و دقت حرف اول را میزند، قالب دایکات (Die-Cutting Mold) به عنوان یک ابزار حیاتی و اغلب نادیده گرفته شده، نقش شاهکلیدی را ایفا میکند. این قالبهای مهندسیشده، پل نامرئی بین طراحیهای خلاقانه روی کاغذ و تولید انبوه محصولات چاپی با اشکال پیچیده و منحصر به فرد هستند. از جعبههای لوکس هاردباکس گرفته تا بروشورهای خلاقانه، کارتهای ویزیت خاص و حتی قطعات صنعتی، دایکات امکان تحقق ایدههای پیچیده را با سرعت و دقت بالا فراهم میسازد. این مقاله به بررسی عمیق قالب دایکات، انواع آن، کاربردها، مزایا و نقش استراتژیک آن در صنعت چاپ و بستهبندی میپردازد.

دایکات چیست؟ قلب تپنده برش دقیق!

دایکات (Die-Cutting) یک فرآیند صنعتی برای برش، ایجاد خط تا (فالترو)، خط تیغ (نیمبر) و حکاکی اشکال خاص بر روی انواع مواد (مقوا، کاغذ، چرم، فوم، پلاستیک نازک و…) با استفاده از یک قالب فیزیکی (Die) است. این قالب از یک بستر مستحکم (معمولاً چوب چندلای با کیفیت یا تخته فشرده) ساخته میشود که بر روی آن تیغههای فولادی بسیار تیز (Die-Cutting Rules یا Steel Rules) در اشکال و الگوهای دقیقاً تعریف شده، نصب میگردد.

تیغههای برش (Cutting Rules): مسئول برش کامل مواد و ایجاد شکل نهایی.

تیغههای خط تا (Creasing Rules): ضخامت کمتری دارند و به جای برش، با ایجاد یک شیار کنترل شده، امکان تا زدن دقیق مقوا را فراهم میکنند (اساس ساخت جعبه).

تیغههای خط تیغ/نیمبر (Perforation Rules): به صورت خطچین، برای ایجاد بخشهای جدا شونده یا محل تا راحتتر.

تیغههای حکاکی/تمبر (Embossing/Debossing Rules): برای ایجاد طرحهای برجسته یا فرورفته روی سطح.

انواع اصلی قالب دایکات

انتخاب نوع قالب بستگی به تیراژ تولید، پیچیدگی طرح، جنس متریال و بودجه دارد:

1. قالب دایکات فلت بد (Flatbed Die):

متداولترین و پرکاربردترین نوع.

از یک بستر چوبی مسطح تشکیل شده که تیغهها بر روی آن نصب شدهاند.

عملکرد: کاغذ یا مقوا بین قالب (Die) و یک سطح زیرین سخت (Platen) قرار میگیرد. با اعمال فشار هیدرولیکی یا مکانیکی بالا، قالب به سمت پایین حرکت کرده و عملیات برش و خطتا انجام میشود.

مزایا: ساخت نسبتاً مقرونبهصرفه، مناسب برای تیراژهای متوسط تا بالا، دقت خوب، امکان ایجاد اشکال بسیار پیچیده.

معایب: سرعت متوسط (نسبت به روتاری)، نیاز به زمان برای تنظیم قالب (Make-Ready).

2. قالب دایکات روتاری (Rotary Die):

از یک سیلندر (استوانه) فلزی تشکیل شده که تیغههای فولادی بر روی سطح منحنی آن نصب یا حکاکی (اچینگ) شدهاند.

عملکرد: متریال (معمولاً به صورت رول) بین این سیلندر تیغهدار و یک سیلندر فشاردهنده (آنویل) عبور کرده و عملیات برش در حین حرکت انجام میشود.

مزایا: سرعت تولید بسیار بالا (ایدهآل برای تیراژهای انبوه)، کیفیت برش یکنواخت، امکان یکپارچهسازی با خطوط چاپ روتاری.

معایب: هزینه ساخت بسیار بالاتر نسبت به فلت بد، محدودیت نسبی در پیچیدگی بیش از حد برخی طرحها (بسته به تکنولوژی ساخت قالب)، زمان بری و هزینه زیاد تغییر طرح.

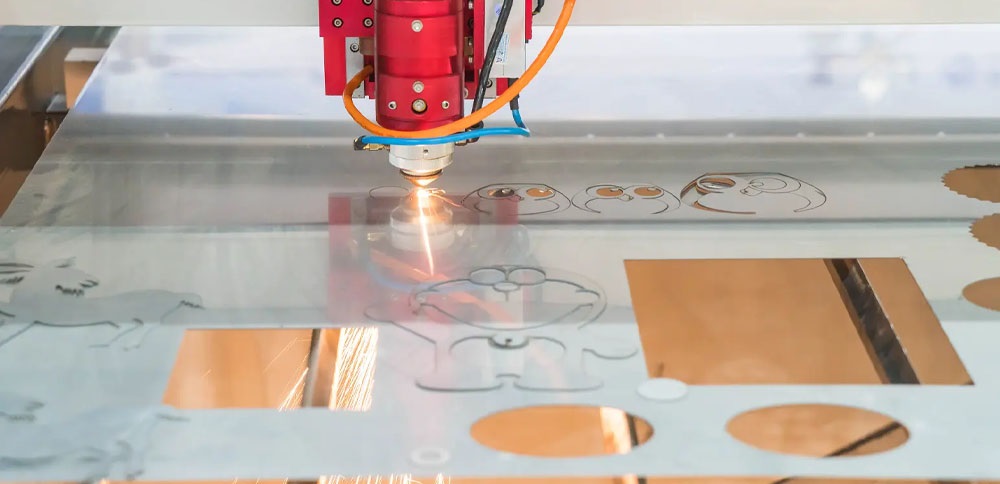

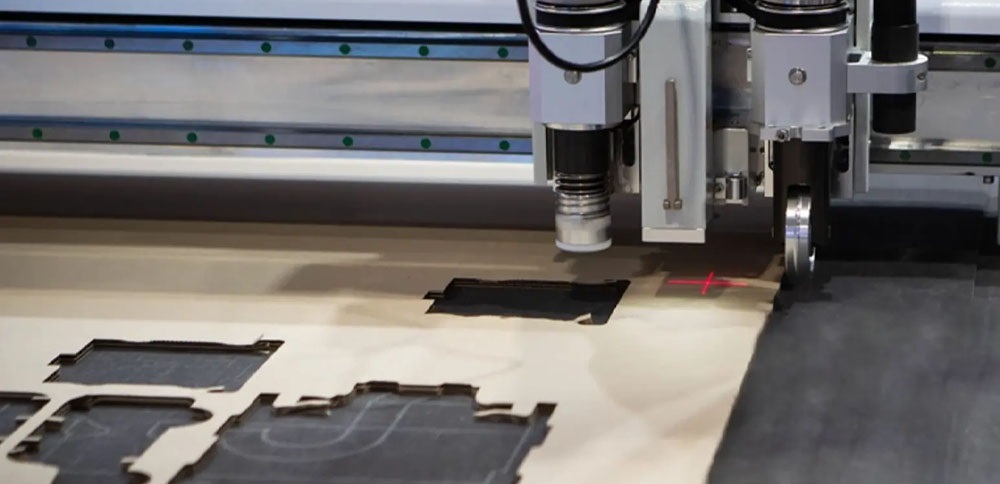

3. قالب دایکات دیجیتال (Digital Die-Cutting):

نیازی به قالب فیزیکی ندارد!

از دستگاههای برش کنترل عددی (CNC) مانند پلاترهای کاتر یا دستگاههای لیزری استفاده میکند.

طرح برش مستقیماً از فایل دیجیتال (مثلاً PDF یا DXF) به دستگاه ارسال میشود.

مزایا: حذف هزینه و زمان ساخت قالب فیزیکی، مناسب برای نمونهسازی سریع و تیراژهای بسیار کم (حتی ۱ عدد)، امکان تغییر طرح فوری و بدون هزینه اضافی، آزادی طراحی نامحدود.

معایب: سرعت پایینتر نسبت به دایکات سنتی در تیراژ بالا، محدودیت در ضخامت و سختی برخی مواد (بسته به دستگاه)، هزینه عملیاتی بالاتر در تیراژهای متوسط به بالا.

مواد و اجزای تشکیل دهنده یک قالب دایکات فلت بد با کیفیت

تخته بستر (Baseboard):

جنس: چوب چندلای با تراکم بالا (مثل بالسا یا روسی) یا تختههای پلیمری فشرده (Polyboard).

وظیفه: ایجاد پایهای مستحکم و صاف برای نصب تیغهها.

کیفیت: مقاومت در برابر فشارهای مکرر، عدم تغییر شکل، ضخامت مناسب.

تیغههای فولادی (Steel Rules):

جنس: فولاد کربنی با کیفیت بالا، سختکاری شده و تیز.

انواع ارتفاع و ضخامت: متناسب با ضخامت متریال برش خورده انتخاب میشوند (مثلاً برای مقوای نازک تا کارتن ضخیم).

کیفیت: تیزی ماندگار، مقاومت در برابر سایش، خمپذیری مناسب برای ایجاد منحنیها.

فوم پشتتیغه (Ejector Rubber / Foam):

جنس: فوم پلیاورتان (PU) یا لاستیک سیلیکونی با دانسیتههای مختلف.

وظیفه: فوقالعاده حیاتی! پس از برش، متریال به تیغهها میچسبد. فوم پشتتیغه با خاصیت ارتجاعی خود، متریال برش خورده را از تیغهها جدا کرده (Eject) و از پاره شدن یا کشیده شدن آن جلوگیری میکند.

کیفیت: مقاومت در برابر فشار و پارگی، خاصیت ارتجاعی مطلوب، چسبندگی مناسب به بستر و تیغه.

اجزای کمکی:

نوارهای مغناطیسی: در برخی سیستمهای پیشرفته برای نگهداری موقت تیغهها قبل از چسباندن.

پینهای راهنما (Registration Pins): برای تراز دقیق قالب با صفحه چاپی در دستگاه دایکات.

بلوکهای پشتیبان (Support Blocks): برای تقویت نواحی با تیغههای طولانی یا پیچیده.

فرآیند ساخت قالب دایکات فلت بد: از طراحی تا تحویل

1. طراحی و آمادهسازی فایل (Artwork Preparation):

دریافت فایل طراحی نهایی (معمولاً لایههای وکتور در نرمافزارهایی مانند Adobe Illustrator یا CorelDRAW).

تفکیک خطوط برش، خط تا، نیمبر و حکاکی با رنگها یا لایههای مجزا.

اعتبارسنجی فنی طرح (فاصله خطوط، شعاع گوشهها، امکانپذیری تولید).

خروجی فایل مناسب برای دستگاههای ساخت قالب (معمولاً فرمت DXF یا DWG).

2. برش بستر (Baseboard Cutting):

برش تخته بستر به ابعاد مورد نیاز با دقت بالا (با اره یا دستگاه CNC).

3. حکاکی مسیرها (Routing):

استفاده از دستگاه CNC روتِر (Router) بسیار دقیق.

حکاکی شیارهای دقیقاً به عمق و عرض مشخص روی بستر چوبی، درست در مسیری که تیغهها باید قرار گیرند. این مرحله تعیینکننده دقت نهایی قالب است.

4. خمکردن و نصب تیغهها (Bending & Insertion):

استفاده از دستگاه خمکن تیغه (Rule Bender). تیغههای فولادی مستقیم بر اساس طرح، با زوایا و شعاعهای دقیق خم میشوند.

قرار دادن دستی تیغههای خمشده درون شیارهای حکاکیشده روی بستر.

چسباندن محکم تیغهها به بستر با چسب مخصوص.

5. نصب فوم پشتتیغه (Ejector Rubber Application):

برش فوم به نوارها یا قطعات مناسب.

چسباندن دقیق فوم در پشت تیغهها (سمت داخل طرح) با چسب مخصوص. انتخاب دانسیته مناسب فوم برای هر ناحیه (فشارهای مختلف) مهم است.

6. بازرسی نهایی و تست (Quality Control & Testing):

بازرسی چشمی دقیق: تراز تیغهها، کیفیت خمها، نصب صحیح فوم.

تست اولیه بر روی نمونهای از متریال واقعی در دستگاه دایکات.

بررسی دقت برش، خط تا، جداشوندگی تمیز و عملکرد فوم.

کاربردهای گسترده قالب دایکات در صنایع مختلف

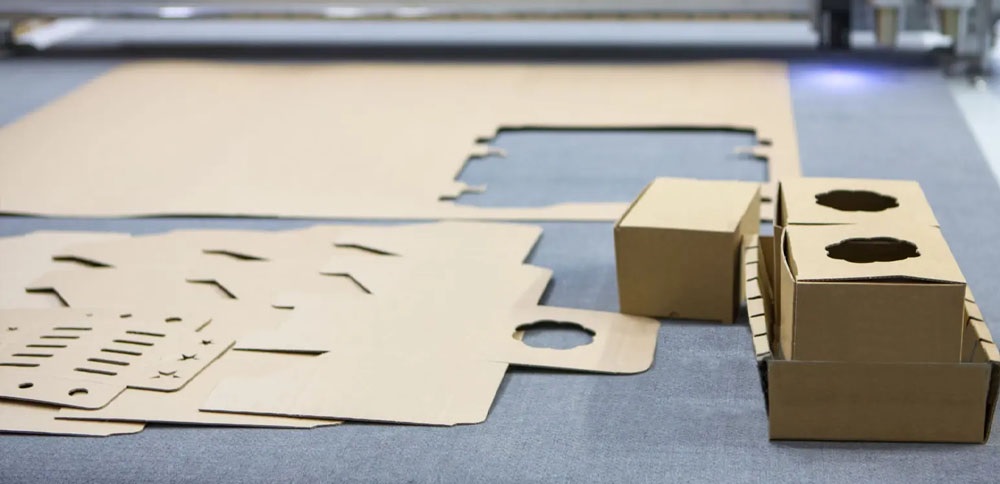

صنعت بستهبندی :

ساخت انواع جعبههای تاشو (Folding Cartons): دارویی، غذایی، آرایشی، الکترونیکی.

تولید جعبههای لوکس هاردباکس (با خط تا و برش دقیق).

ساخت دربها، درونکشها (Inserts)، تقسیمکنندهها (Partitions) داخل جعبه.

تولید پاکتهای خلاقانه و کیسههای کاغذی با اشکال خاص.

تبلیغات و بازاریابی:

تولید کارتهای ویزیت، کارتهای پرسنلی، کارتهای عضویت با اشکال غیرمستطیل (گرد، گوشههای خاص، برشهای خلاقانه).

ساخت بروشور، کاتالوگ، دفترچههای راهنما با برشهای پنجرهای، منحنی و…

تولید استندهای نمایشگاهی (Display Stands)، پاپ آپها (Pop-Ups)، ماکتهای سهبعدی.

ساخت کوپنهای جدا شونده، کارتهای هدیه، دعوتنامههای خاص.

صنایع دیگر:

پزشکی: برش دقیق پدهای پزشکی، درزگیرها، قطعات بستهبندی تجهیزات.

نساجی و چرم: برش پارچه، چرم مصنوعی و طبیعی برای کیف، کفش، لباس.

اتوماسیون و بستهبندی صنعتی: ساخت واشرهای کاغذی، عایقها، قطعات جداکننده.

صنایع الکترونیک: برش فومهای محافظ، عایقها، پدهای استقرار قطعات.

مزایای کلیدی استفاده از قالب دایکات

1. دقت و یکنواختی بینظیر: امکان تولید هزاران قطعه کاملاً یکسان با خطوط برش و تا تیز و دقیق.

2. سرعت تولید بالا (به ویژه در تیراژ انبوه): بهویژه با قالبهای روتاری.

3. خلق اشکال پیچیده و غیرمتعارف: آزادی طراحی فراتر از اشکال مستطیل و دایره ساده.

4. افزایش بهرهوری و کاهش ضایعات: بهینهسازی طرح بر روی ورق (نِستینگ) و کاهش خطای انسانی.

5. صرفهجویی اقتصادی در تیراژهای متوسط و بالا: هزینه ساخت قالب روی تیراژ بالا سرشکن میشود.

6. افزایش ارزش ادراکی محصول: بستهبندی یا چاپ با شکل خاص، حرفهایتر و باکیفیتتر به نظر میرسد.

7. امکان یکپارچهسازی با خطوط چاپ: به ویژه در چاپ افست و فلکسو، امکان دایکات در خط تولید.

8. تولید انبوه با کیفیت نمونه اولیه: اطمینان از تطابق محصول نهایی با نمونه تایید شده.

نتیجهگیری: قالب دایکات، سرمایهگذاری هوشمند برای تمایز و کیفیت

قالب دایکات تنها یک ابزار برش نیست؛ یک راهحل مهندسیشده برای تبدیل خلاقیت به واقعیت در مقیاس صنعتی است. سرمایهگذاری بر روی طراحی و ساخت یک قالب دایکات با کیفیت، حتی با وجود هزینه اولیه، یک تصمیم استراتژیک برای کسبوکارهایی است که:

به دقت، یکنواختی و کیفیت حرفهای محصولات چاپی و بستهبندی خود اهمیت میدهند.

به دنبال خلق تمایز از طریق اشکال منحصر به فرد و پیچیده هستند.

قصد تولید تیراژهای متوسط تا انبوه با صرفهجویی اقتصادی دارند.

میخواهند هدررفت مواد را کاهش و بهرهوری خط تولید را افزایش دهند.

نیاز به هماهنگی کامل بین طرح چاپی و شکل نهایی محصول دارند.

پیشنهاد: برای پروژههای مهم و تیراژ بالا، حتماً از مشاوره فنی متخصصان ساخت قالب دایکات بهره ببرید و بر روی کیفیت مواد اولیه قالب (بهویژه تیغه و فوم) و دقت ماشینکاری بستر سرمایهگذاری کنید. این اطمینان را ایجاد میکند که قالب شما هزاران بار با دقت و کیفیت ثابت کار کند و به یک دارایی ارزشمند برای خط تولیدتان تبدیل شود.

توجه : این یک رپورتاژ آگهی است و مجله خبری تدبیرگران مسئولیتی در خصوص محتوا یا خدمات ارائه شده ندارد.

علی رستگار، دانشآموخته رشته خبرنگاری سیاسی – اقتصادی از دانشکده خبر است. او فعالیت حرفهای خود را در عرصه رسانه از سال ۱۳۸۹ به طور رسمی آغاز کرد و در طول سالها با چندین خبرگزاری و نشریه همکاری داشته است.